ඇලුමිනියම් නිස්සාරණ ක්රියාවලිය එහි බහුකාර්යතාව සහ පිරිවැය-ඵලදායීතාවය නිසා විවිධ කර්මාන්තවල බහුලව භාවිතා වේ. කෙසේ වෙතත්, මෙම ක්රියාවලියේදී නොසලකා හැරිය නොහැකි එක් වැදගත් අංගයක් වන්නේ ඉවසීමේ මට්ටමයි. නිෂ්පාදන මානයන්ගේ වැදගත්කම තීරණය කිරීමේදී ඉවසීම් ප්රධාන සාධකයකි. කොටසෙහි ක්රියාකාරිත්වය සහ යෝග්යතාවයට හානි නොකර පිරිවැය-ඵලදායී නිෂ්පාදනය සහතික කිරීම සඳහා නිවැරදි ඉවසීමේ සමතුලිතතාවයක් ලබා ගැනීම ඉතා වැදගත් වේ.

ඉවසීම් මෙතරම් වැදගත් වන්නේ ඇයි?

මේවා ප්රධාන හේතු වේ:

*අපේක්ෂිත ක්රියාකාරී අවශ්යතා සපුරාලීම

*අවසර ලත් උපරිම ඩයි ඇඳීම තීරණය කිරීම

*නිස්සාරණයේ අපේක්ෂිත හැඩය නිපදවීමේ හැකියාව, එය පැතිකඩෙහි සංකීර්ණත්වය සහ එය විවෘත හෝ වසා තිබේද යන්න මත රඳා පවතී.

*සිසිලනය, ධාවන පථයේ පැත්ත සහ ආරම්භක උෂ්ණත්වය වැනි අවශ්ය මුද්රණ තාක්ෂණික තත්ත්වයන් ස්ථාපිත කිරීම.

ඉවසීමට බලපාන්නේ කුමක්ද?

ඇලුමිනියම් නිස්සාරණය එහි ශක්තිය සහ විශ්වසනීයත්වය සඳහා පුළුල් ලෙස පිළිගැනේ. ඇලුමිනියම් වලට තාපය යෙදීමෙන් සහ නිශ්චිත හැඩයක් සහිත ඩයි එකක් හරහා තල්ලු කිරීමෙන්, අපේක්ෂිත පැතිකඩ සාක්ෂාත් කරගනු ලැබේ. කෙසේ වෙතත්, නිස්සාරණය කරන ලද පැතිකඩවල ඉවසීම් වලට බලපෑම් කළ හැකි සාධක රාශියක් ඇත.

1, ක්රියාවලියේදී භාවිතා කරන මිශ්ර ලෝහයේ සංරචක: සෑම මිශ්ර ලෝහයකටම නිශ්චිත නිෂ්පාදන ක්රමයක් අවශ්ය වන අතර, සිසිලන ක්රියාවලිය පැතිකඩ හැඩගැස්වීමේදී සහ ඉවසීම් තීරණය කිරීමේදී වැදගත් කාර්යභාරයක් ඉටු කරයි. සමහර මිශ්ර ලෝහ සඳහා අවම සිසිලනය අවශ්ය විය හැකි අතර, අනෙක් ඒවාට වාතය වෙනුවට ජලය භාවිතා කිරීම පවා ඇතුළත් වන වඩාත් පුළුල් සිසිලනය අවශ්ය වේ. වඩාත් අභියෝගාත්මක මිශ්ර ලෝහ සීමාවන් පැනවිය හැකි අතර නිරවද්ය ඉවසීම් ලබා ගැනීම වඩාත් අපහසු කරයි.

2, රසායනික මූලද්රව්ය: බර මිශ්ර ලෝහවල බොහෝ විට මැංගනීස්, සින්ක්, යකඩ, තඹ සහ වැනේඩියම් වැනි මූලද්රව්ය අඩංගු වේ. උදාහරණයක් ලෙස, වැනේඩියම්, මෝටර් රථ කර්මාන්තයේ බිඳ වැටීම්-අවශෝෂක මිශ්ර ලෝහ සඳහා ඉතා වැදගත් වේ. මෙම මූලද්රව්ය නිස්සාරණයේදී භාවිතා කරන ඩයිස් වල ඇඳීමට සැලකිය යුතු ලෙස බලපෑ හැකි අතර, එමඟින් පැතිකඩවල මානයන්, විශේෂයෙන් ඉවසීම් කෙරෙහි බලපෑම් ඇති වේ. ඩයිස් දිගු කාලයක් භාවිතයේ පවතින බැවින්, පැතිකඩවල මානයන්හි වැඩි අපගමනයක් සිදුවිය හැකිය.

3, ඇලුමිනියම් උෂ්ණත්වය: ඉහළ උෂ්ණත්වයන් ද්රව්යයේ ප්රසාරණය සහ මෘදු වීම වැඩි වීම හේතුවෙන් ඇලුමිනියම් නිස්සාරණයේ වැඩි ඉවසීමක් ඇති කළ හැකිය.

4, ක්ෂුද්ර ව්යුහය: ඇලුමිනියම් වල ක්ෂුද්ර ව්යුහය, එනම් ධාන්ය ප්රමාණය සහ දිශානතිය, යාන්ත්රික ගුණාංග සහ මාන ස්ථායිතාවයට බලපෑ හැකි අතර, නිස්සාරණය කරන ලද ඇලුමිනියම් නිෂ්පාදනවල ඉවසීමට බලපෑම් කරයි.

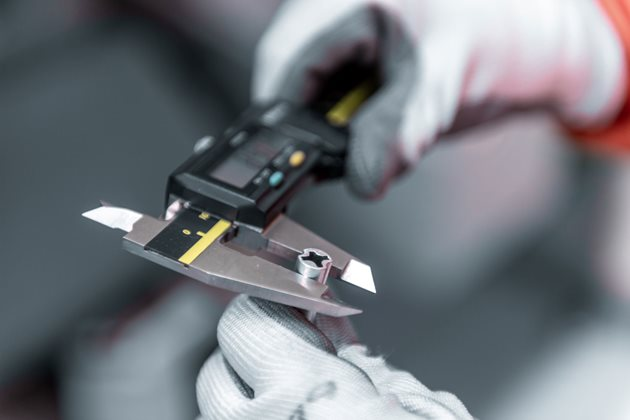

5, ඩයි නිර්මාණය: උෂ්ණත්ව ව්යාප්තිය, ලෝහ ප්රවාහය සහ සිසිලන අනුපාතය වැනි නිස්සාරණ ක්රියාවලි පරාමිතීන් පාලනය කිරීමේදී ඩයි නිර්මාණය තීරණාත්මක කාර්යභාරයක් ඉටු කරයි. මෙම සාධක ඇලුමිනියම් නිස්සාරණවල අවසාන මානයන් සහ ඉවසීම් කෙරෙහි බලපායි.

6.නිස්සාරණ වේගය: නිස්සාරණ වේගය ඇලුමිනියම් නිස්සාරණයේ ඉවසීමට බලපාන අතර සිසිලන අනුපාතය සහ ලෝහ ප්රවාහයට බලපෑම් කරයි, එමඟින් අවසාන නිෂ්පාදනයේ මානයන් සහ ඉවසීම්වල වෙනස්කම් ඇති විය හැක.

7, සිසිලනය: සිසිලනය ඝනීකරණ වේගය පාලනය කිරීම මගින් ඇලුමිනියම් නිස්සාරණයේ ඉවසීම් වලට බලපාන අතර එය අවසාන නිෂ්පාදනයේ හැඩය, ප්රමාණය සහ ඉවසීම්වල මාන ස්ථායිතාව සහ අනුකූලතාවයට බලපායි.

සමස්තයක් වශයෙන්, ඇලුමිනියම් නිස්සාරණ ක්රියාවලියේදී මිශ්ර ලෝහ සංරචක, රසායනික මූලද්රව්ය, උෂ්ණත්වය සහ සිසිලන ක්රමවල බලපෑම් අවබෝධ කර ගැනීම සහ සලකා බැලීම අවසාන පැතිකඩවල නිරවද්ය ඉවසීම් ලබා ගැනීම සඳහා අත්යවශ්ය වේ. ඔබට ඇලුමිනියම් නිස්සාරණය පිළිබඳ වැඩිදුර ඉගෙන ගැනීමට අවශ්ය නම්, නිදහස් වන්නඅපව අමතන්න.

Tel/WhatsApp: +86 17688923299 E-mail: aisling.huang@aluminum-artist.com

පළ කිරීමේ කාලය: නොවැම්බර්-11-2023